Im Januar 2013 stellte A. Lange & Söhne die komplizierteste Armbanduhr vor, die jemals in Deutschland gebaut wurde. Nur sechs Exemplare wird es davon geben, das erste wurde nun seinem Besitzer überreicht. Allein die Montage des Uhrwerks für jede dieser Uhren dauert ein ganzes Jahr. Einige der unzähligen Arbeitsschritte bei der Entstehung dieses feinmechanischen Meisterwerks wurden fotografisch dokumentiert.

Die Grand Complication ist eine Hommage an die große Tradition der sächsischen Feinuhrmacherei und markiert zugleich den Beginn einer neuen Ära in der Geschichte von A. Lange & Söhne. Denn die Entwicklung dieser Komplikation mit ihrem faszinierenden Schlagwerkmechanismus hat, so Lange-Chefentwickler Anthony de Haas, „bei unseren Produktentwicklern einen Kreativitätsschub ausgelöst und die Tür für neue Konstruktionen weit geöffnet.“

Die Grand Complication ist eine Hommage an die große Tradition der sächsischen Feinuhrmacherei und markiert zugleich den Beginn einer neuen Ära in der Geschichte von A. Lange & Söhne. Denn die Entwicklung dieser Komplikation mit ihrem faszinierenden Schlagwerkmechanismus hat, so Lange-Chefentwickler Anthony de Haas, „bei unseren Produktentwicklern einen Kreativitätsschub ausgelöst und die Tür für neue Konstruktionen weit geöffnet.“

Die Grand Complication verfügt über ein Schlagwerk mit großem und kleinem Geläut, eine Minutenrepetition, einen Schleppzeiger-Chronographen mit Minutenzähler und blitzender Sekunde sowie über einen ewigen Kalender mit Mondphasenanzeige. Nur die talentiertesten und erfahrensten Uhrmacher sind in der Lage, die Herausforderungen zu meistern, die mit der Montage und diffizilen Anpassung des aus 876 Teilen bestehenden Uhrwerks verbunden sind. Und selbst sie brauchen dafür ein ganzes Jahr. Das erfordert ein Höchstmaß an Wissen, Konzentration, Fingerspitzengefühl – und vor allem Geduld.

Denn der Montageprozess beinhaltet auch langwierige Prüfungen, insbesondere für die korrekte Funktion des Schlagwerks. Dafür werden die Schläge über einen Zeitraum von mehreren Wochen in 24-Stunden-Zyklen aufgezeichnet. Die anschließende Auswertung der Aufnahmen zeigt, ob der Mechanismus alle Viertelstunden richtig wiedergibt. Wenn nicht, muss er komplett demontiert, neu justiert, wieder zusammengebaut und erneut getestet werden. „Frei ohne Spiel“ lautet die physikalisch eigentlich unmögliche Anweisung an den Uhrmacher, die das ideale Zusammenspiel der beweglichen Teile eines Schlagwerks beschreibt.

Einige wichtige von mehreren Tausend Schritten auf dem Weg zur Entstehung dieses uhrmacherischen Meisterwerks:

Feilen der Tonfeder

Die Qualität der Tonfedern bestimmt den Klang des Schlagwerks. Legierung, Härte, Form, Befestigung – für jedes noch so kleine Detail haben die Konstrukteure und Technologen die optimale Lösung gefunden. Hier wird die Feder am Fuß mit einer Diamantfeile in eine Dreikantform gebracht, damit sie beim Anschlag besser schwingen kann.

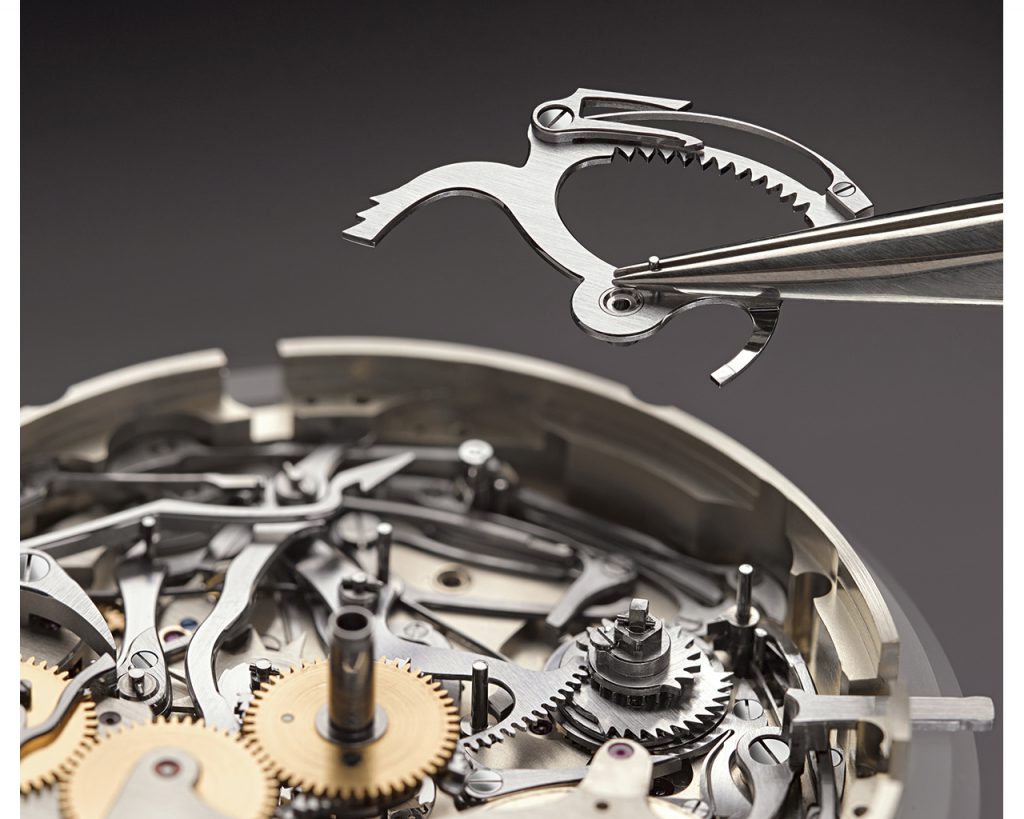

Rechenmontage

Die drei Rechen des Schlagwerks sind wichtige Elemente zur Steuerung des Stunden-, Viertelstunden- und Minutenschlags. Der hier abgebildete Viertelstundenrechen löst 15, 30 und 45 Minuten nach der vollen Stunde einen bis drei Doppelschläge aus. Er besteht aus gehärtetem Stahl und ist auf der Oberseite mit einem Strichschliff dekoriert.

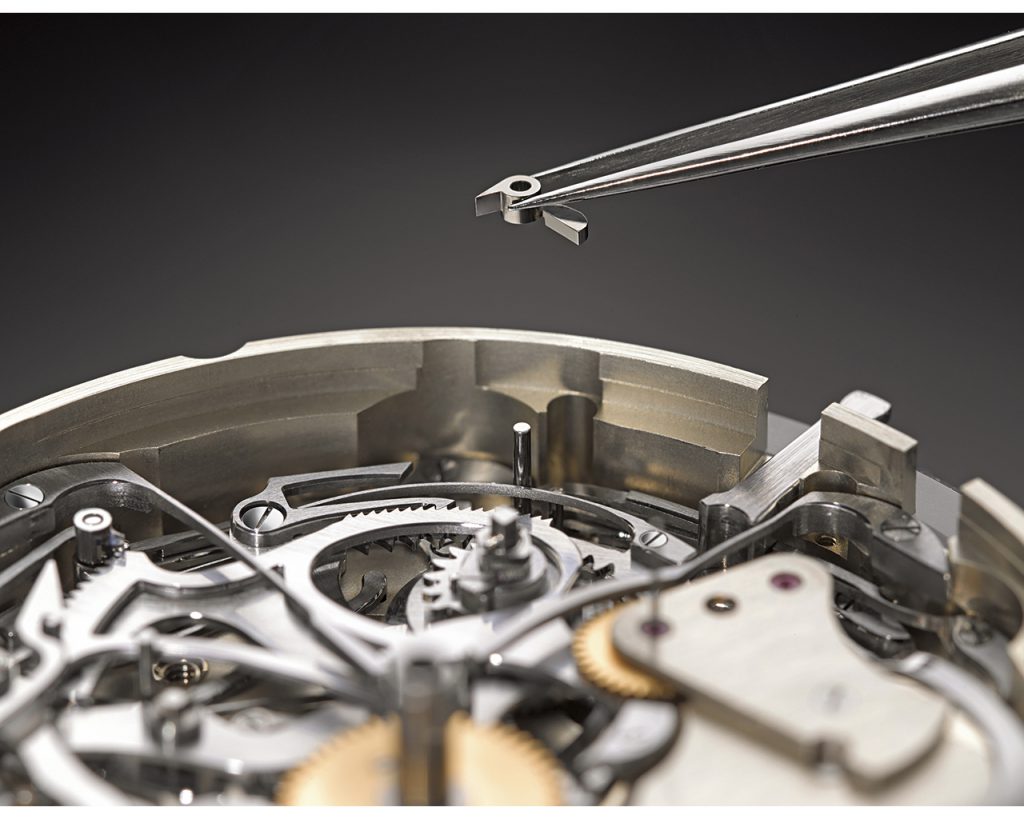

Schöpfermontage

Die Schöpfer werden von den Zähnen der Rechen ausgelenkt. Sie sind über eine Welle mit den Hämmern verbunden, die dann gegen die Tonfedern schlagen und so den Klang erzeugen. Die Schöpfer sind aus gehärtetem Stahl gefertigt und müssen für einen reinen Ton minutiös von Hand angepasst werden.

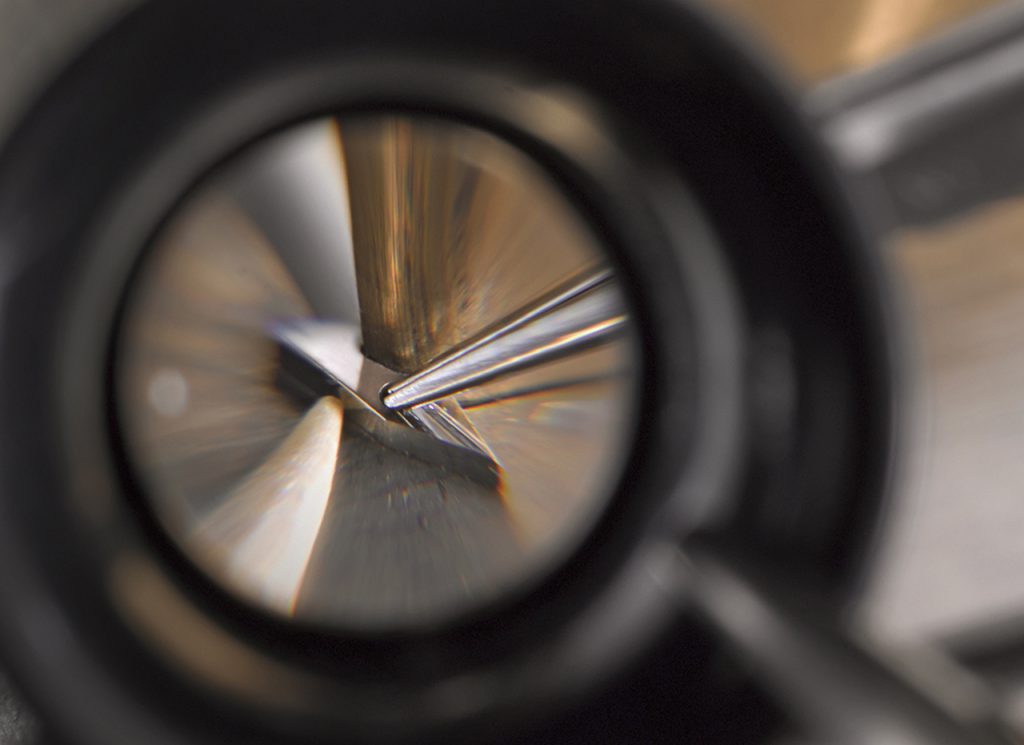

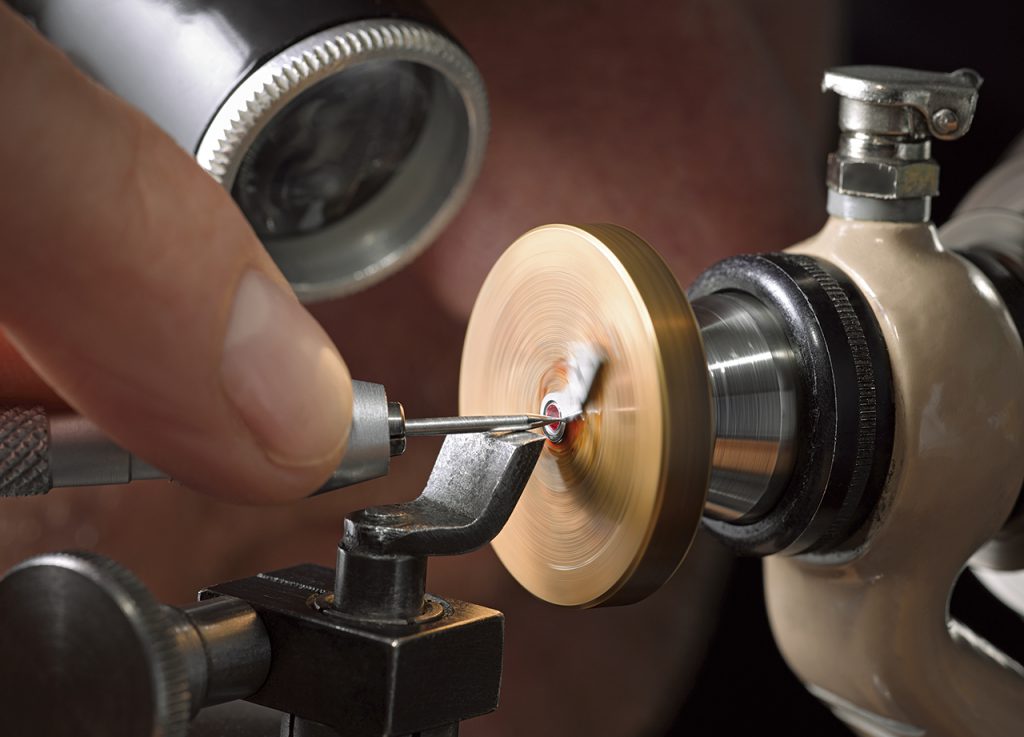

Schleifen des Schlagwerkankers

Das Schlagwerk wird von einem separaten Federhaus angetrieben und besitzt ein eigenes Laufwerk mit einer Ankerhemmung, die ein gleichmäßiges Ablaufen des Mechanismus bewirkt. Die Form des Schlagwerkankers ist so komplex, dass seine Konturen nach der maschinellen Herstellung mithilfe einer Messingscheibe und Schleifpaste von Hand angepasst werden.

Montage der blitzenden Sekunde

Die blitzende Sekunde erlaubt es, die gemessene Zeit auf die Fünftelsekunde genau abzulesen. Beim Start des Chronographen-Laufwerks drehen sich zwei übereinanderliegende fünfzackige Sterne, die auf einer Welle sitzen, einmal pro Sekunde um die eigene Achse. Dabei werden sie von dem 30-zähnigen Messingrad – im Bild unterhalb der Pinzette zu sehen – fünfmal angehalten und wieder freigegeben.

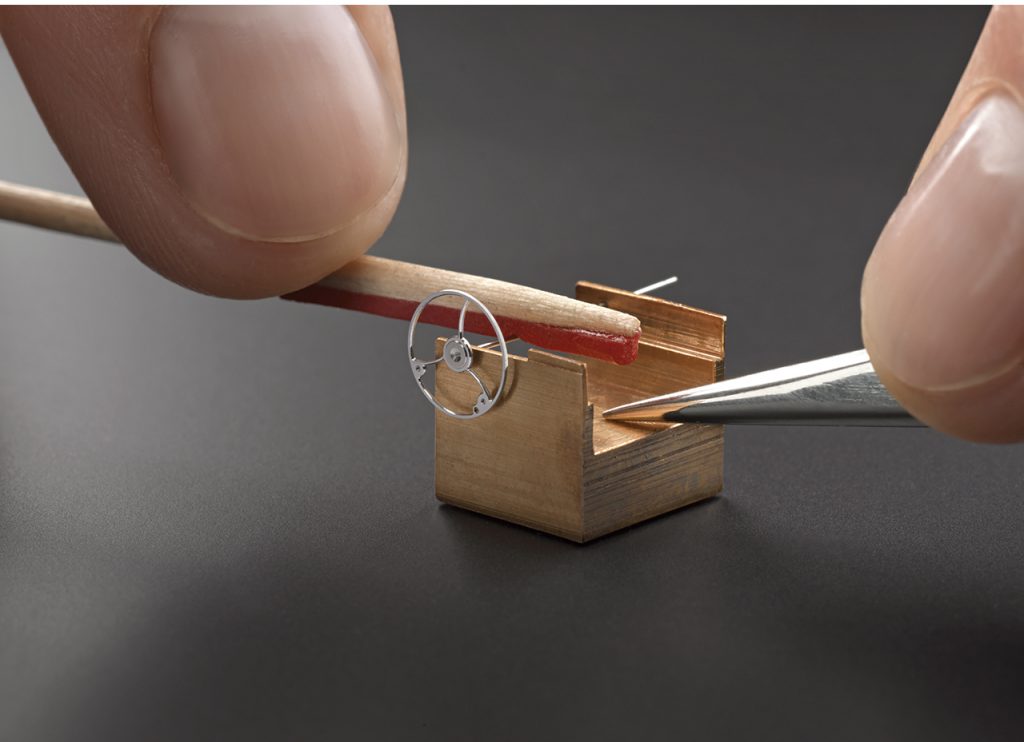

Richten der Schleppzeigerwelle

Die Schleppzeigerwelle ist circa 17,4 Millimeter lang. Sie hat einen Durchmesser von lediglich 0,292 Millimetern und reicht vom Zifferblatt bis zum Schleppzeigerrad auf der Unterseite des Werks. Da beim Drehen im Material Spannungen freigesetzt werden, muss die Welle vor dem Einbau auf einem nur für diesen Zweck angefertigten Messingblock gerichtet werden.

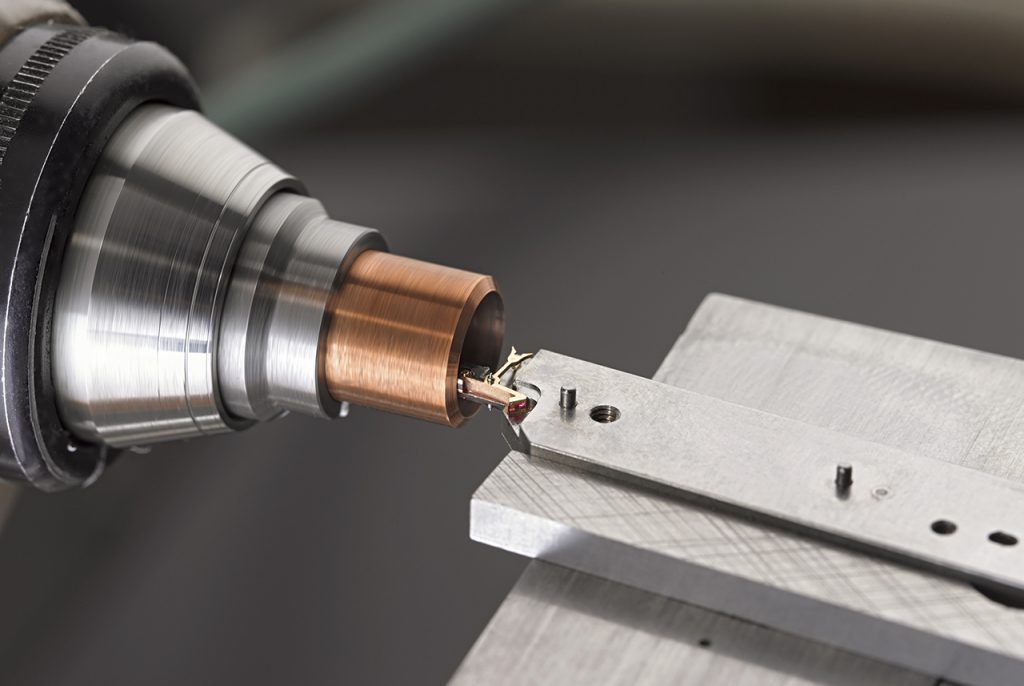

Schleifen des Goldankers

Eine Hommage an die Lange’sche Tradition ist der „Glashütter Ankergang“: Bei ihm bestehen Anker und Ankerrad aus gehärtetem 18-karätigem Gold. Die Fertigung erfordert viel Handarbeit, da viele Teile nicht maschinell herstellbar sind. Hier wird ein Arm des Goldankers mit der darin eingefassten Rubinpalette an der Innenseite eines rotierenden Kupferrohrs abgerundet.

Fassen der Lagersteine

Üblicherweise werden Lagersteine einfach in die Bohrungen eingepresst. Bei der GRAND COMPLICATION erhalten alle Steine auf der Werkseite – wie früher bei den besten Taschenuhren – eine eigene Fassung. Hier wird die Fassung des Decksteins im Schleppzeigerkloben auf der Drehbank geschlossen.

Schlitzen des Unruhreifs

Mit einem extra für diesen Zweck bei Lange angefertigten Fräser werden winzige Schlitze neben die Bohrungen im Unruhreif geschnitten. Sie sorgen später für Spannung und geben den Regulierschrauben einen festen Sitz. Die Regulierschrauben dienen zum Auswuchten der Unruh. Sie werden je nach Bedarf unterschiedlich tief in den Unruhreif hineingedreht. Dabei muss sichergestellt sein, dass sie in jeder Position halten und sich nicht von allein lösen. Damit das Werkzeug nicht zu heiß wird, verschafft ein mit Spiritus getränkter Pinsel Kühlung.